Comment optimiser et contrôler le processus de revêtement des taffetas en polyester de revêtement en PVC?

2025-02-13

1. Contrôler avec précision l'épaisseur du revêtement

L'épaisseur du revêtement affecte directement les propriétés physiques, la durabilité et le coût de production du produit. Si le revêtement est trop épais, il entraînera des déchets de matériaux, une augmentation des coûts et affectera la flexibilité du tissu; Si le revêtement est trop mince, il peut réduire l'imperméabilité, la résistance à l'usure et la résistance à la déchirure. Par conséquent, le contrôle de l'épaisseur du revêtement est la clé pour optimiser le processus de revêtement.

1.1 Choisissez la bonne épaisseur de revêtement

Différents scénarios d'application ont des exigences différentes pour l'épaisseur des revêtements en PVC, par exemple:

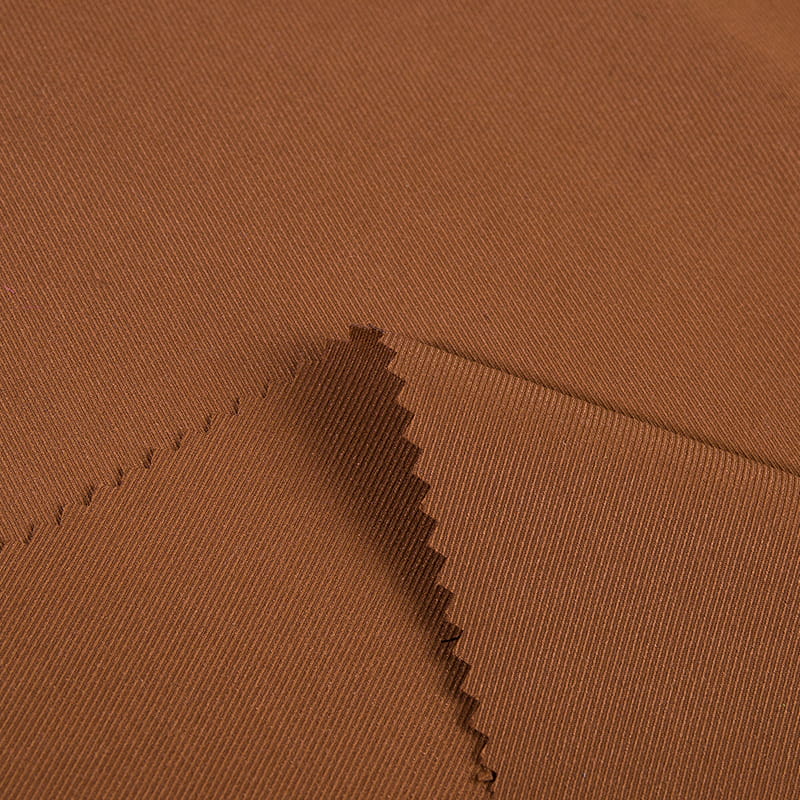

Vêtements étanches, chiffon à bagages: nécessite généralement un revêtement plus mince pour assurer la douceur, tout en ayant une fonction étanche de base, l'épaisseur est généralement de 5 à 15 μm.

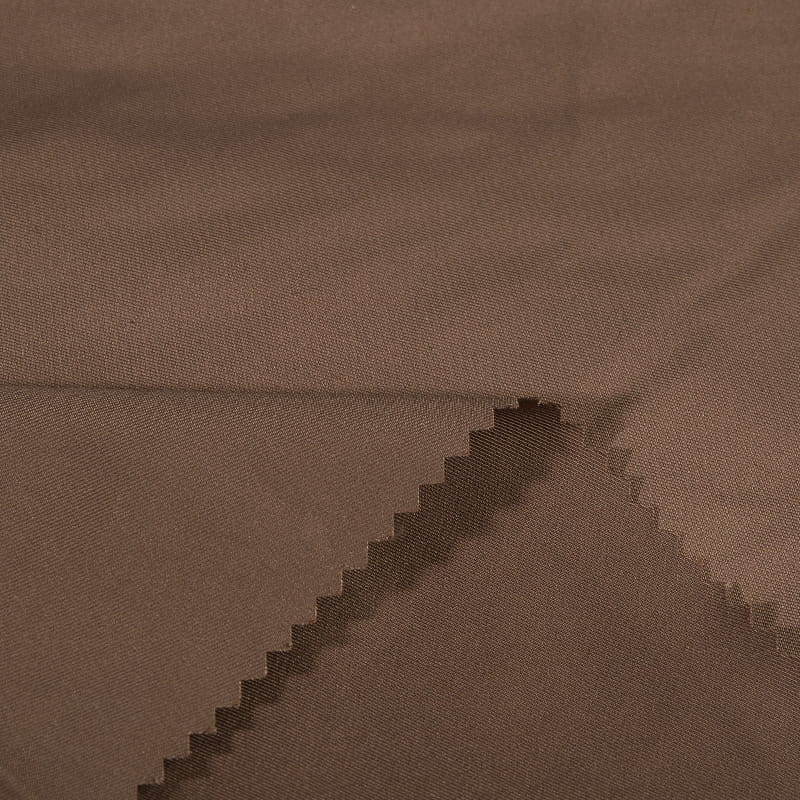

La bâche étanche, les auvents extérieurs: nécessitent un revêtement plus épais pour améliorer l'étanchéité et la durabilité, généralement de 20 à 50 μm.

Utilisation industrielle (comme les ceintures, les couvertures de voitures, etc.): L'épaisseur du revêtement peut atteindre 50-100 μm pour améliorer la résistance à l'usure et la résistance à la déchirure.

1.2 Utiliser un équipement de revêtement de haute précision

Pour assurer une épaisseur de revêtement uniforme, un équipement de revêtement à haute précision doit être utilisé, tel que:

Blade Coater: Convient aux revêtements plus épais, peut contrôler avec précision l'épaisseur du revêtement.

Course à rouleaux: Convient aux revêtements minces, l'épaisseur peut être contrôlée en ajustant la pression du rouleau.

Équipement de pulvérisation: peut fournir un effet de revêtement uniforme, adapté à des besoins spécifiques de revêtement en PVC.

1.3 Utiliser le système de détection d'épaisseur en ligne

Les lignes de production avancées peuvent être équipées de systèmes de détection d'épaisseur en ligne, tels que:

Gauge d'épaisseur laser: Peut détecter l'épaisseur du revêtement en temps réel, ajuster les paramètres de revêtement et assurer la cohérence du produit.

Rayon X ou détecteur infrarouge: adapté aux lignes de production avec des exigences de précision élevée, peut rapidement rétroaction les données de revêtement et réduire le taux de reprise.

2. Optimiser le processus de revêtement

Le processus de revêtement est un facteur clé affectant l'uniformité et l'adhésion du revêtement en PVC. L'optimisation du processus de revêtement peut améliorer la qualité du revêtement tout en réduisant les déchets de matériaux et la consommation d'énergie.

2.1 Choisissez la bonne méthode de revêtement

Selon les exigences du produit et le contrôle des coûts, les méthodes de revêtement suivantes peuvent être sélectionnées:

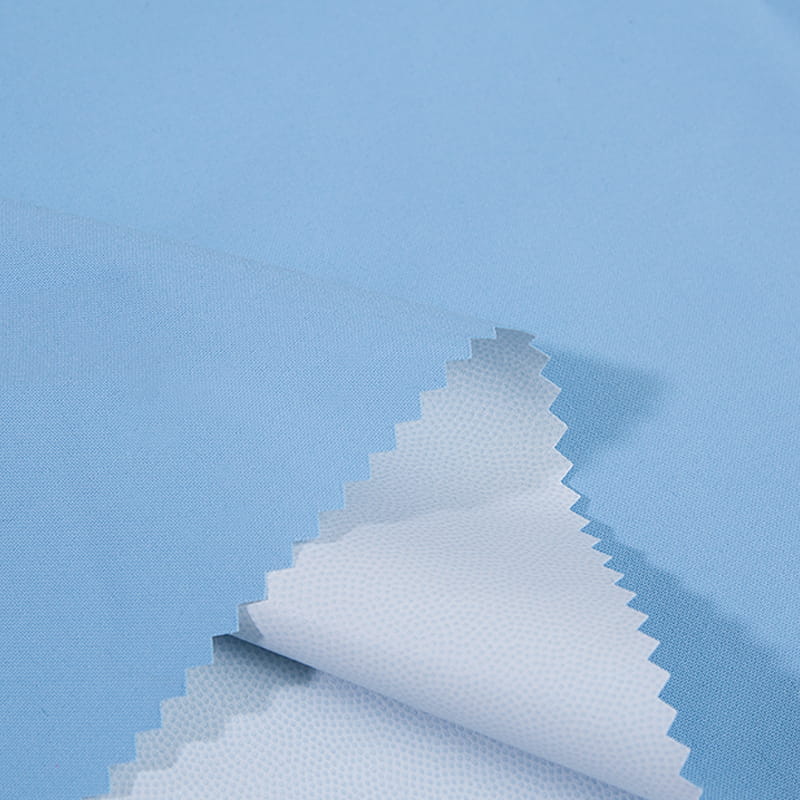

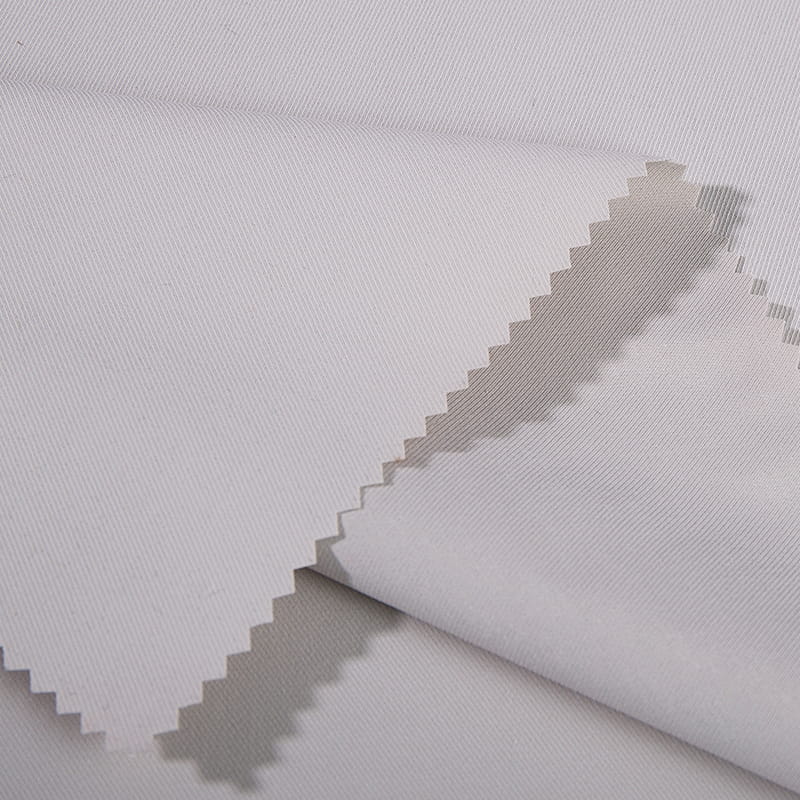

Revêtement direct: utilisez un grattoir pour gratter directement le revêtement en PVC sur Taffetas en polyester , ce qui convient aux exigences de revêtement plus épaisses.

Revêtement en rouleau: transférez le revêtement à travers un rouleau, qui convient aux applications de revêtement mince, avec revêtement uniforme et efficacité élevée.

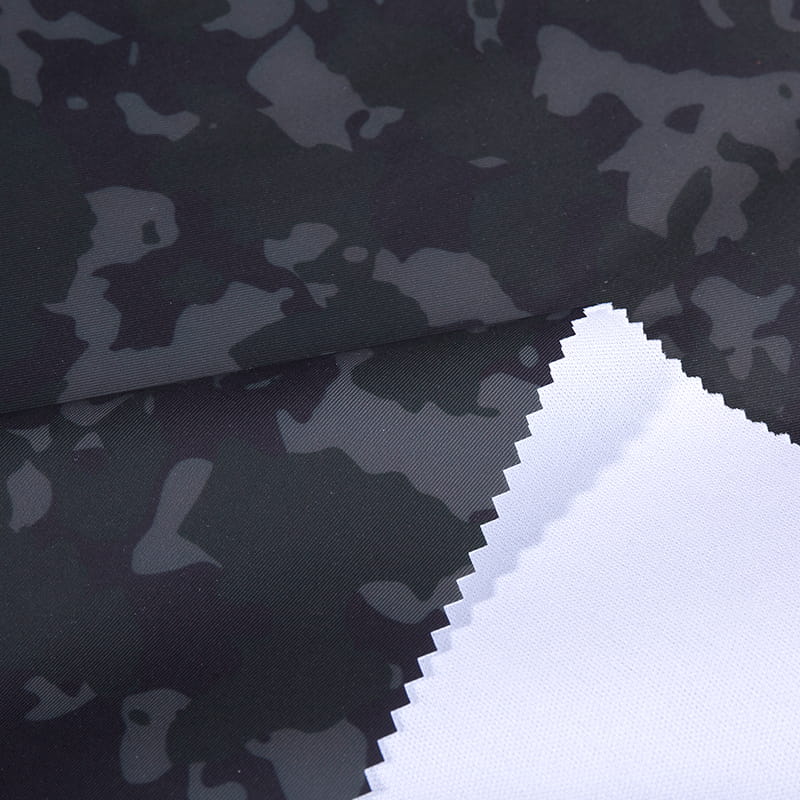

Revêtement de plongeon: Une fois le tissu immergé dans la solution de PVC, l'excès de revêtement est retiré par un grattoir, qui convient aux produits avec des besoins élevés de perméabilité.

Revêtement par pulvérisation: Convient aux besoins spéciaux, tels que le traitement antidérapant, le revêtement antibactérien, etc.

2.2 Optimisation de la formule de revêtement

La formule de revêtement affecte directement la fluidité, l'adhésion et l'effet de durcissement du revêtement. Les méthodes d'optimisation de la formule de revêtement comprennent:

La réduction de la viscosité du revêtement en PVC: réduire de manière appropriée la viscosité peut améliorer la fluidité et rendre le revêtement plus uniforme.

Ajout de plastifiants: il peut améliorer la douceur et améliorer la faible résistance à la température du revêtement en PVC.

Ajout d'agents de renforcement (comme les nanofilleurs, les agents anti-UV): améliorer la résistance aux intempéries et la résistance aux UV du revêtement.

Utiliser des solvants respectueux de l'environnement ou des revêtements en PVC à base d'eau: réduire les émissions de COV et répondre aux normes environnementales.

2.3 Contrôlez avec précision la vitesse de revêtement

La vitesse de revêtement trop rapide peut entraîner une épaisseur de revêtement inégale, tandis que trop lent peut affecter l'efficacité de la production. Par conséquent, les paramètres suivants doivent être ajustés pendant la production:

Vitesse du revêtement: généralement contrôlé à 5-50 m / min, selon l'épaisseur du revêtement et le type d'équipement.

Temps de séchage: le séchage préliminaire est requis après le revêtement pour éviter les défauts et les défauts de surface.

3. Améliorer le processus de durcissement

Le durcissement est une étape clé pour déterminer les performances finales du revêtement en PVC. Si le durcissement est insuffisant, il peut faire tomber le revêtement, se fissurer et même affecter l'imperméabilité. L'optimisation du processus de durcissement peut améliorer la qualité du produit tout en réduisant la consommation d'énergie.

3.1 Choisissez la bonne température de durcissement

Différents types de revêtements en PVC nécessitent des températures de durcissement différentes:

Revêtements en PVC conventionnels: La température de durcissement est généralement de 130-180 ° C.

Revêtements en PVC à basse température (respectueux de l'environnement): peuvent être guéris à 90-120 ° C pour réduire la consommation d'énergie.

Revêtements en PVC à haute durabilité: Peut nécessiter des températures élevées de 180-220 ° C pour améliorer l'adhésion et la résistance à l'usure.

3.2 Utiliser un système de circulation de l'air chaud efficace

Afin d'améliorer l'efficacité de durcissement, la ligne de production peut être équipée d'un système de circulation de l'air chaud efficace pour assurer un chauffage uniforme du revêtement, améliorer l'effet de durcissement et réduire la consommation d'énergie.

3.3 Utiliser la technologie de durcissement infrarouge ou UV

Pour des formules PVC spécifiques, vous pouvez utiliser:

Durcissement infrarouge: adapté au durcissement rapide et à l'amélioration de l'efficacité de production.

Durcissement ultraviolet: utilisé pour des revêtements spécifiques respectueux de l'environnement, une faible consommation d'énergie et une vitesse de durcissement rapide.

3.4 Inspection et optimisation de la qualité

Test d'adhésion: utilisez le test croisé ou le test de pelage pour assurer la liaison entre le revêtement et le substrat.

Test de résistance à l'abrasion: utilisez un testeur d'abrasion taber pour tester la résistance aux rayures du revêtement.

Test d'étanchéité des performances: effectuez un test de pression hydrostatique pour s'assurer que le revêtement répond à l'étalon étanche.